丰田RX240E紧密纺粘胶竹节纱的生产实践

摘要:探讨日本丰田RX240E生产紧密纺竹节纱的工艺要点。阐述了在紧密纺长车上开发竹节纱的必要性。针对粘胶纤维的特点和紧密纺竹节纱的质量要求,认为用紧密纺工艺采取必要工艺技术措施,结果证明纺出的产品质量明显优于传统环锭纺竹节纱,可以较好的达到提升粘胶竹节纱品质的目的,最终生产出令客户满意的产品。(此课题已经申报2012年苏州市科技计划新项目) 关键词:丰田紧密纺;竹节纱;捻度;负压;技术措施;毛羽; TheproductionpracticeofcompactviscoseslubyarnproducedbyToyotaRX240E KeywordsToyotacompactspinning,Slubyarn,Twist,Negativepressure,Technicalmeasures,Hairiness 当今各式各样的纺织品日新月异,纤维、纱线也向功能化、多样化方向发展,竹节纱便是顺应市场需求而产生的一种新型花式纱线,其布面外观别具一格,表达出服饰独特的效果,高贵、柔软、丰富、立体、天然美观,满足了人们对服饰时尚化和个性化的追求,受到人们的青睐。广泛适用于针织、机织的高档服装面料、牛仔布以及装饰织物,竹节纱产品穿着可减少贴肤面积,有着良好的通透性。 随着市场对纱线品质要求不断提高,传统环锭纺竹节纱强力低、毛羽多,已不能满足高档面料的质量要求。由于竹节纱的捻度分布同一般普通纱线不同,不能达到均匀分布。竹节部分的捻度向基纱部分大量转移,因此严重削弱了竹节纱的单纱强力,纱线的强力不匀也变大,防碍了正常的纺纱、络筒、织造,直接影响产品的质量和生产效率。当竹节纱的竹节倍率大于2.5倍以上时因其强力、竹节粗度、捻度、毛羽等因素,尤其在针织织造时对于不加氨纶丝的品种更易产生破洞,客户对此问题比较烦恼,我们建议客户使用紧密纺竹节纱能彻底解决破洞问题,而且能大幅度提高织造效率,竹节风格有立体凹凸效果,布面毛羽极少,完全满足高端产品的需求。竹节纱的主要参数包括竹节粗度、竹节长度和竹节间距,这三个参数的不同组合直接影响针织物的风格及厚度,因而不同的针织产品对竹节参数有不同的要求。由于竹节大小、分布不同再加上织造工艺的变化,使织物产生各种不同的风格,深受消费者的喜爱。 1紧密纺技术的应用 鉴于传统环锭纺竹节纱不能满足高端市场需求和未来发展趋势,利用高新技术装备改造传统产品,采用绿色、环保的粘胶纤维,对现有竹节纱进行技术研发,将紧密纺技术应用到竹节纱产品上来,不但顺应了科技和节能减排的国家发展需要,同时也极大了丰富竹节纱产品类别,紧密纺竹节纱克服了传统环锭竹节纱强力较低和毛羽过多的弊病,丰富了粘胶纤维的产品类别,市场前景广阔。2011年公司引进4台日本丰田长车紧密纺细纱机RX240E(电子牵伸带花式纱线竹节系统),用来生产高档紧密纺纱和紧密纺竹节纱系列产品。 该机紧密纺技术采用空气动力学原理,通过集聚元件,使牵伸后的松散纤维须条通过负压异形管表面时抱合在一起,经导向胶辊输出加捻成纱,由于纺纱过程中加捻三角区变得很小,基本消失,大大减少浮游外露纤维的数量,增强纤维与纤维之间的抱合力,从而提高竹节纱的强力,尤其是竹节纱基纱部分的断裂强力,纺纱实践证明,紧密纺竹节纱在改善纱线品质、提高成纱强力、减少毛羽等方面有着显著效果。 2原料及工艺流程 2.1粘胶原料的特性 粘胶纤维属于再生纤维素纤维,吸湿性、透气性、纺织加工性等均与棉相似,长度、整齐度好,具有绿色环保性,产品染色性好,手感柔软,丰满、滑爽,具有良好的悬垂性,是制作服装面料和家纺面料的优等原料,利用粘胶纤维的特性开发紧密纺竹节纱具有广阔的市场前景。为适应人们对功能性织物的消费需求,提高企业的市场竞争力,我公司开发生产了粘胶19.7tex紧密纺竹节纱。配棉采用1.33dtex*38mm粘胶纤维,选用唐山三友、富丽达、江西赛得利多唛混纺; 2.2工艺流程 特吕茨勒清梳联机组【抓棉机BO-A→多仓混棉机MX-U6→开棉机FD-O和T0T1→梳棉机TC5-1】→FA320A头并→特吕TD03二并→FA468E粗纱机→RX240E丰田紧密纺纱机【电子牵伸带竹节装置】→NO.21C全自动络筒机 3.1竹节控制装置 丰田RX240E(电子牵伸驱动,带竹节装置),牵伸控制CPU采用32位微处理机,在世界上首次应用完全无需更换齿轮构造的3轴独立型电子牵伸驱动,在操作面板上可以设定每项纺纱条件,竹节纱设定方式可以选择前罗拉减速或后罗拉加速的方式,竹节倍率最大4倍。 配备花式纱线数据生成器(简称FYSDC)软件,用于在计算机电子图案规格的RE240E上设定普通纱线和花式纱线的纺纱条件。将竹节程序在电脑上设计好后,复制到存储卡上,再上传到机器中。这样做既安全,又可以在电脑上保存很多的纺纱品种,便于以后再次使用。 3.2主要技术规格及结构特点

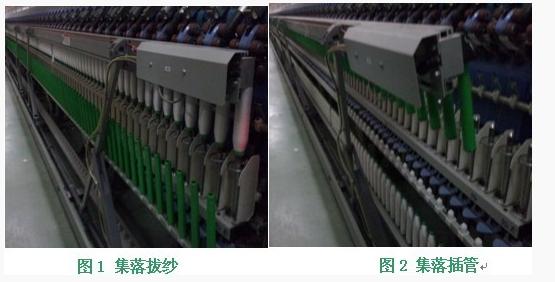

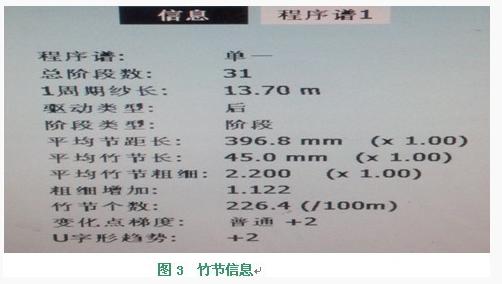

4.1紧密纺竹节纱品种 R19.7tex紧密纺竹节纱:基纱号数为19.7tex,平均号数24.0tex,竹节长度4.5cm,竹节倍率2.6倍,竹节间距30~50cm,竹节循环个数31个,采用后罗拉变速控制,100米中竹节个数226个。

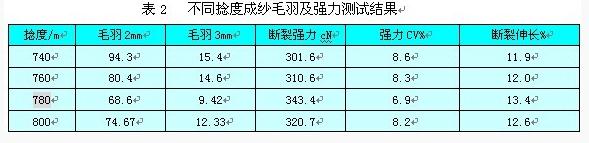

4.2主要工艺参数优选 经初步试纺分析,影响粘胶紧密纺竹节纱的主要质量指标是成纱毛羽和强力,在诸多纺纱工艺参数中,捻度和紧密纺负压式影响最大,因此我们主要围绕这两项工艺参数进行试验优选。 4.2.1捻度对比试验 设定负压为3.0Kpa,采用四种不同捻度纺纱,成纱毛羽和强力测试结果见表2

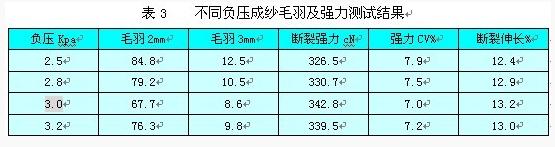

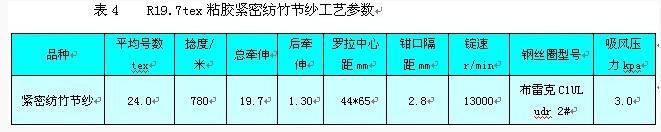

在捻度780/米条件下,采用4种负压进行纺纱,成纱毛羽及强力测试结果见表3 4.2.3后区牵伸和钳口隔距 细纱后区牵伸倍数,一般应介于1.20~1.40倍之间,即适当放大后区牵伸倍数,可以降低牵伸力,减小牵伸力的波动,有利于减少出“硬头”。细纱钳口隔距块的选配要有利于纤维的控制和牵伸力的稳定,对竹节纱而言,应在平均号数和基纱号数之间选择,选用比基纱号数对应隔距块再大一档的。刚开始选用1.25倍后牵伸和2.5mm隔距块(紫色),有吐硬头现象断头飘头增加,缠绕严重时网格圈破损较多,后来适当增大后牵伸(1.3倍)和钳口隔距改2.8mm(白色),防止了“吐硬头”引起牵伸不开,细纱生活明显好做。 4.2.4钢令钢丝圈 钢令选用BrackerTITANPG1-4254型,耐磨性好;选用钢丝圈不仅要耐磨,而且要优选圈形,其纺纱通道必须能承受超大的摩擦力,否则会钢丝圈磨损造成大量断头和飞圈。钢丝圈的选配是纺制竹节纱的难点,由于竹节纱的竹节参数变化大,选择钢丝圈应考虑竹节纱粗度大的特点,要选取纱线通道大,重量适中的钢丝圈,如果重量偏重可增加卷绕密度,适当减少毛羽,但易造成竹节处强力弱、捻度低的断头。因此,合适的钢丝圈是降低断头的主要因素,经验总结钢丝圈的截面形状以高弓型为宜,最终我们选用钢丝圈型号为BrackerC1ULudr2#毛羽比较好(2mm毛羽为69),有利于控制气圈形态,减少气圈张力大小的波动,减少毛羽。刚开始用布雷克C1ULudr1#钢丝圈管纱毛羽较多,2mm为85。 4.2.5纺纱速度 紧密竹节纱前罗拉速度的设定一般比紧密纺纱低10%~15%,但比环锭纺短车要高10%,对于竹节较粗、较长的竹节纱,为了降低成纱强力不匀,减少细纱断头,前罗拉速度可适当偏低设定。初次试纺根据大、中、小纱气圈及断头逐步调整。新钢令上车时要磨合钢丝圈,前罗拉速度还要降低。前罗拉速度大小的设定还与基纱号数、竹节粗度、竹节长度等参数有关。适当降低车速,可以减少细纱断头率。当锭速开13500r/min时断头太多,挡车工劳动强度太大,后来调整为13000r/min时断头很少。 除用户特定要求外,按平均号数计算,针织用纱捻系数一般设定在370~390之间。适当增加纱线捻系数,可提高纱线单强,减少管纱毛羽。此次选用捻系数为382,每米平均设计捻度780。 4.2.7优选后的工艺参数 原料采用1.3dtex*38mm粘胶纤维,粗纱定量4.5g/10m,粗纱捻系数78。 综合以上的分析,粘胶紧密纺竹节纱,较优的工艺参数见表4:

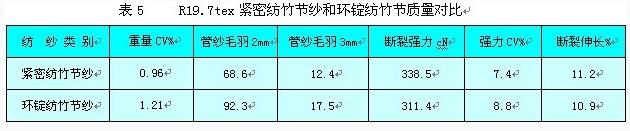

a.紧密纺工艺的采用能改善细纱纤维须条的集聚效果,从而达到减少纤维散失,缩小加捻三角区,降低毛羽,提高强力的效果。 b.采用前、中、后罗拉分别驱动,通过工业计算机的控制,可选用后罗拉或前罗拉变速的方式生产各种组合、竹节规格、竹节形态的竹节纱。 4.3质量控制 针织用竹节纱的质量控制应以满足用户的最终要求为目的,从成纱的实物质量和物理指标两个方面来控制竹节纱的质量水平。针织用竹节纱属非标准化的新型花式纱,无统一行业标准,针织厂商普遍以织造时的布面风格、克重及织造时断头情况来衡量针织用竹节纱的质量优劣,这是用户认可质量的最基本要求。 我们参照普通针织纱的质量检测体系,对成批生产的针织用竹节纱制定了成纱质量检测指标,包括平均号数、单纱强力、单强CV%、百米重量CV%、细纱捻度及捻度CV%等指标,同时由落纱组长对每落纱竹节装置是否正常起作用进行检查、记录,有异常及时报告,确保万无一失。 4.4技术措施要点 4.4.1细纱工序 a.对紧密纺异形管负压大小进行重点测试,对比毛羽和强力,选择最优负压。 b.由于网格圈的积极传动,摇架压力无需过高,前皮辊中档压力即可。网格圈使用报废周期8至10个月以上,有利于减小专件器材损耗。 c.根据竹节纱的基本要求和质量特性,首先要保证细纱机处于良好的运行状态,对于牵伸机构,要保证加压稳定,胶辊、胶圈、上销无打顿,网格圈表面及异形管吸风口无积花,网格圈无破损、跑偏,对于卷绕加捻部件必须做到钢领、锭子、导纱钩的同心,尽可能降低卷绕过程中的张力波动。加强锭盘、锭带的维护,减少因弱捻因素造成的捻度差异。 d.确定竹节纱纺纱工艺主要参数时,细纱机前罗拉速度、钢丝圈、隔距块对纺纱断头的影响甚大,工艺质量人员应根据生产情况及时调整。 e.由于竹节纱的气圈形态动态变化频繁,钢丝圈对钢领的运行轨迹也不同于普通针织纱,因而钢丝圈的磨损周期不同于普通针织纱,应加强对钢丝圈保养周期更换,防止大面积断头和毛羽突增。 4.4.2络筒工序 采用N0.21C—S自动络筒机配备洛菲新一代ZENIT系列电清,不仅可以生产优质、无结的竹节纱,而且对节约用工,减轻工人劳动强度均有显著效果。根据纱疵分布以及纱线用途,给予最优化的清纱参数设定。 a.对于自络筒的电清工艺设定要尤为重视,既要把不符合竹节纱规格的额外纱疵清除,而且还要查看自络筒效率、百管断头等,要考虑综合因素,超出竹节范围的大疵点必须清除,而正常的竹节则予以保留。 b.竹节纱的设定,首先需要了解竹节的位置处于分级图中的哪个区域,可以通过分级数据功能来寻找竹节处于哪个分级,竹节所处分级区域的纱疵数据会特别高。首先需要设定通道清纱曲线应位于竹节区域之上,以避免竹节会被切除,然后再通过设定分级切纱,针对通道曲线以下非竹节区域而又需要切除的疵点进行清除,这样既切除了希望清除的疵点而又保留了需要的竹节部分。一般原则是通道设定尽量放宽,让清纱曲线避开竹节区域,但分级设定要严格把关。 c.适当提高络筒车间相对湿度,控制在70~75%,能减少筒纱毛羽。 d、适当提高卷绕张力和筒子硬度,保证筒子成形良好。 e、自络筒车速控制在1100m/min左右,不宜过高,这样有利于筒纱毛羽明显改善。 紧密纺竹节纱产品质量明显优于传统环锭纺竹节纱,见表5 R19.7tex粘胶紧密纺竹节纱强力达到338cN,2mm以上毛羽69根左右,生产效率97%以上。本项目产品的开发将填补国内粘胶纤维制备紧密竹节纱的空白,进一步拓宽了粘胶纤维的适用范围,丰富了竹节纱产品类别,紧密纺粘胶竹节纱较环锭纺竹节纱,每吨可增加直接效益2000元以上。 采用绿色、环保的粘胶纤维,通过把紧密纺技术和花式纱线纺纱相结合,开发出紧密竹节纱有着诸多优点,不但丰富了纱线种类,而且提升了竹节纱产品的适用范围、品质与档次,满足了高端客户的需求。紧密纺竹节纱克服了传统环锭纺毛羽多、强力低等不良问题,结合粘胶纤维的特性,使得竹节纱具有强力更高、毛羽更少,产品具有细腻、柔软、舒适的特性。满足了人们对高端、特色、时尚服饰的追求,产品市场发展空间广阔。 6结束语 紧密纺技术的优越性源于其装置结构的合理设计和精良制造,但仅仅依靠紧密纺的先进设备来生产出优质的紧密纺竹节纱并不够,还需要专件器材的合理使用、紧密纺工艺的配套、日常设备维护保养以及严格的三级管理。紧密竹节纱是一种结构新颖的花式纱,有其独特的质量特性。纺制的关键在于配置性能先进的竹节纱装置,并保证紧密纺细纱机处于良好的状态。主要在负压、后区牵伸、速度、钢丝圈、细纱隔距块的合理选择上。要根据设备的性能状况、产品规格及特点,合理配置工艺参数,尤其是络筒清纱参数的设定,使竹节纱质量达到要求。 参考文献: [1]赵阳,王惊涛,肖琴,等《紧密纺的技术工艺研究》(J),棉纺织技术,2009,37(4):6-8 转载本网专稿请注明:"本文转自锦桥纺织网" |

服务热线: 0532-66886655

服务热线: 0532-66886655

传真:0532-66886657

传真:0532-66886657

客服邮箱:service◎sinotex.cn

客服邮箱:service◎sinotex.cn