丰田RX240赛络紧密纺长车粘胶9.8tex纱的生产实践

【摘要】:探讨日本丰田RX240赛络紧密纺粘胶9.8tex细号纱的生产工艺。阐述了利用赛络纺和紧密纺相结合的方法纺制细号纱的关键点,针对粘胶纤维的特点和细号赛络紧密纺纱的质量要求,在各工序采取了必要的工艺技术和质量控制措施,结果证明纺出的产品质量明显优于同号赛络纺纱,认为用赛络紧密纺工艺可以较好的达到提升粘胶纱品质的目的,最终生产出令客户满意的产品。(此课题已经申报2012年苏州市科技计划新项目) 关键词:赛络紧密纺;细号纱;梳理;牵伸;专件器材;负压;毛羽; Theproductionpracticeofsirocompactviscose9.8texyarnproducedbyToyotaRX240longspinningmachine Abstract:itdiscussestheprocesstechnologyoffineyarnsirocompactviscose9.8texyarnproducedbyToyotaRX240andexplainsthekeypointofthecombinationofsiroandcompactprocesswhichproducesfineyarn.Accordingtothecharactersofviscoseandthequalityrequirementoffineyarnsirocompactyarn,weapplycertainnecessarytechniqueintherespectiveprocessandmeasuresforqualitycontrol.Theresultsprovedthattheyarnqualityisbetterthanwhichproducedbysinglesiroprocesswiththesameyarncount.Webelievethatthesirocompactprocesscanreachourgoalintermsofimprovingthequalityofviscoseyarnandultimatelyproducequalifiedproductiontosatisfyourcustomers.(thesubjecthasbeendeclaredin2012Suzhounewtechnologicalproject) Keywords:Sirocompactyarn,Fineyarn,Card,Draft,Specialpartsequipment,Negativepressure,Hairiness 为了能够适应纺织品质量不断提高的需要,我公司加快企业转型升级的步伐,大批引进国外先进纺纱设备,产品的生产重点已经从普通环锭纺品种转移到赛络纺、赛络紧密纺、涡流纺以及各类混纺产品。2011年公司引进2.7万锭日本丰田长车赛络紧密纺细纱机,用来生产高档赛络紧密纺纱线。 赛络紧密纺技术是近年来纺纱技术的一个研发热点,也是未来纺纱技术的发展方向。赛络紧密纺是赛络纺和紧密纺相结合的一种组合工艺纺纱方法,该技术所纺制的纱线结合了两种纺纱方法的优异特性和品质,与传统环锭纺纱及赛络纺纱相比,赛络紧密纺纱毛羽更少,强力更高,条干更均匀,粗细节、棉结更少,布面更光洁、顺滑,织物手感更柔软,具有赛络纺合股的效果。因此开发赛络紧密纺细号纱,是提升产品档次的重要途径,附加值较高,具有广阔的发展前景。 赛络紧密纺纱的特点决定了我们首先必须选择适合纺纱使用的原料,从纤维细度、长度、疵点、表面摩擦系数等方面考虑采购合适的原料;其次要根据赛络紧密纺要求纤维伸直平行度及整齐度好的特点,以适度的梳理、适宜的速度、最大限度地消除弯钩为原则配置梳棉工艺,确保生条符合质量要求;第三要通过优选各工序主牵伸、后牵伸、速度、集棉器规格、罗拉隔距、粗纱和细纱捻系数,双孔喇叭口中心距,隔距块,钢丝圈等工艺参数,使其既确保纱线质量,又达到最高纺纱速度。 1原料的选配 粘胶纤维是再生纤维素纤维,由于粘胶单纤维强力小,尤其在细纱工序细号粘胶纱强力较低,纤维容易散失,极易断头,生活难做。在选择原料要注意原料细度及疵点含量。粘胶纤维批与批之间的纺纱性能差异很大,为了稳定成纱质量,应慎重选择化纤生产厂家,最好采用多唛头生产,以保证成纱条干和强力。因生产的是赛络紧密纺R9.8tex特细号纱,所以原料细度选用了较细的唐山三友粘胶短纤1.11dtex*38mm50%,兰精、赛得利粘胶短纤1.33dtex*38mm各占25%。 2工艺流程 特吕茨勒清梳联机组【抓棉机BO-A→多仓混棉机MX-U6→开棉机FD-O和T0T1→梳棉机TC5-1)】→FA320A头并→特吕TD03二并→FA468E粗纱机→RX240赛络紧密纺纱机→NO.21C全自动络筒机 3.1淸梳联 特吕茨勒清梳联是一个完整的系统,采用连续喂棉系统,实现了棉流连续均匀喂给,整个传动系统采用变频技术、传感技术等,系统安全、稳定、可靠,除了有效的电器控制保护、状态监测保护和气压控制保护外,还增加了重物分离器、桥式磁铁、金属火星探测测器等,使整个系统有了可靠地安全保障,机电一体化水平较高,液晶显示和操作面板直观、简单、方便,对使用者和维修人员的技术水平及生产管理者的要求较高。 清梳联主要工艺质量要求是稳定生条重量不匀率、减少棉网棉结,减少对纤维的损伤,确定出合理的梳理隔距,提高纤维的梳理度、开松度。粘胶纤维长度整齐度好,不含杂质,含极少量硬丝和并丝,超长纤维含量很少,清花工序工艺上要求做到“薄喂、柔和开松、多梳、少打、少落”,少伤纤维,梳理转移适度,打手速度偏低掌握,减轻打击力度,降低短绒率,控制好系统各处风压、风量,保证气流稳定,管道棉流畅通,发挥清梳联的优势效能。因此生产中必须加强对气流的控制,因为清梳联的棉流输送、尘杂短绒的排除均以气流为载体,控制好滤尘设备重点部位的压力参数,保证各单机出口风压要求,可使管道内棉流通畅,同时也是满足工艺要求,使用好清梳联设备的关键。抓棉深度3.5mm,抓棉速度10m/min。 我公司选用特吕TC5-1梳棉机,将锡林抬高,梳理区域加长(前后固定盖板总长2.82米),前固定盖板8根,后固定盖板12根,使纤维梳理更充分,纤维的伸直平行度得到更大的提高,生条棉网棉结含量少,控制在2粒/克以内,成纱棉结、小粗节纱疵数量较少,生产效率高。 梳棉工艺要根据粘胶的特性合理配置,根据粘胶纤维棉结杂质少,纤维平行度、伸直度好的特点,采用轻分梳的工艺原则。

3.2 并条 特吕茨勒的TD03并条自调匀整系统属于全伺服形式,该系统采用的是漏斗式传感器测量棉条的灵敏度,准确率很高,且换筒期间的减速和加速过程也被匀整,因此保证了每米质量的最优化。并条工序的工艺设计对纤维的混合及成纱的条干质量起着关键性的影响,特别是牵伸倍数及其分配的设定、罗拉隔距大小的确定,直接影响着熟条的条干和棉结。针对粘胶纤维的特性,为保证纤维之间的充分混合和降低成纱重量不匀率,并条工序采用二道并合的方式,以“小隔距、小张力”的工艺原则。为改善熟条条干,二并采用较小的后区牵伸倍数,同时采用偏小的牵伸罗拉隔距。并条工序的主要工艺参数见表2:

3.3粗纱工序 为了加强对牵伸区纤维的控制,粗纱工艺采用“小隔距、轻定量、中档加压、较小的后区牵伸、低速度”的工艺配置原则。由于细纱采用赛络纺双根粗纱喂入,粗纱定量宜偏轻掌握,定量为3.5g/10m。赛络紧密纺细纱退绕时引纱距离比普通环锭纺引纱距离长,张力较大,粗纱退绕时容易产生断头,为保证粗纱正常退绕,在细纱不出“硬头”的前提下,适当增大粗纱捻系数,即可减少粗纱退绕时意外伸长,又可赛络紧密纺时增加细纱前区须条紧密度,从而减少成纱细节及毛羽,提高成纱强力,但粗纱捻系数不易过大,否则细纱牵伸不开吐硬头。一般粗纱捻系数掌握在75~80之间,我公司采用80捻系数。为确保粗纱品质,适当降低锭速。小纱锭速为900r/min,大纱为950r/min,,中纱采用1000r/min,可以减少断头率,保证粗纱生产正常运行。 FA468E粗纱机采用4个电机分别传动牵伸罗拉、锭子、锭翼及龙筋,在计算机控制下完成粗纱的牵伸与卷绕成形,同时采用了张力传感器对粗纱卷绕全过程中的粗纱张力进行检测与控制。

3.4细纱工序 3.4.1RX240赛络紧密纺装置的结构特点: ① 赛络紧密纺装置为四罗拉牵伸传动,与普通紧密纺不同的是喂入喇叭口为双孔,双孔喇叭口为分离可调式,中心距可根据工艺试验确定。 ④ 集聚区内集聚胶辊与前胶辊之间无牵伸比,两胶辊可以通用,使用管理起来较方便。

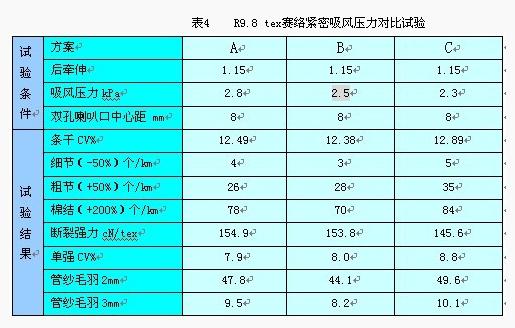

图1 赛络紧密纺系统 3.4.2工艺配置 赛络紧密纺的工艺配置是一项综合性很强的工作,罗拉隔距、后区牵伸倍数、摇架压力、细纱捻系数、钢令钢丝圈型号、双孔喇叭口中心距、吸风压力等,必须逐项优选。由于R9.8tex赛络紧密纱属于我公司的新产品,没有现成的经验可循。罗拉隔距、细纱捻系数我们参考国产赛络纺长车60支纱的经验,确定为罗拉隔距44*63mm,捻度1088捻/米,捻系数为341;后区牵伸刚开始选用1.19倍时条干不好,后罗拉有轻微打顿现象,原因是车身较长,牵伸罗拉容易出现扭振,改为1.15后打顿现象消除,条干明显好转;摇架压力:前16*中10*后12kg,前皮辊加压由偏心多边块直接调节。对于其他参数,做出如下对比试验后优选。 ①钢丝圈试验 由于赛络紧密纺纱线毛羽少,结构紧密,超低的毛羽导致钢领和钢丝圈动摩擦的润滑不足,钢丝圈在钢领的回转面上受到相当大的摩擦力,使钢丝圈过早磨损,从而导致钢丝圈运行不稳定、纱线张力波动和纱线质量下降。分析认为是粘胶纤维对通道的摩擦很敏感,因为R9.8tex纱较细,使得钢丝圈与钢令的接触面较多,钢丝圈容易磨损,尤其重量偏重时更易磨损,反而会造成纱线毛羽增多,断头、棉结增加。钢丝圈圈型合适时,会减少对纱条的摩擦作用,纱条耐磨度增加,因而不易产生棉结。所以,必须配置与此相适应的钢领、钢丝圈,否则,会造成大量断头,因此,使用抗磨损的钢领对赛络紧密纺而言是非常重要的。 我公司选择了BrackerTITAN钢领和Bracker钢丝圈。钢丝圈型号重量的选择对赛络紧密纺R9.8tex成纱千米棉结和断头的影响很大,最初我们使用瑞士BrackerC1ULudr10/0的钢丝圈,成纱千米棉结(+200%)达90个,千锭时断头比较多,为25根/千锭时;通过试验,当减轻一号后用C1ULudr11/0,细纱生活明显好做,千米棉结降到70个左右,千锭时断头15根以内。适当减轻钢丝圈号数,控制了气圈形态,减少了因钢丝圈偏重引起的断头、毛羽、棉结增加。 ②吸风压力试验 适当的负压值是赛络紧密纺减少毛羽的必备条件,一般来讲,负压气流流速加快,对纱条表面的作用增强,纱线指标明显好转,但是,负压值也不是越大越好,太大不仅能耗增大,而且由于不同特性的纤维适应不同的负压值,负压值太大效果反而不好。实验表明,纤维素纤维整齐度好,强力大,负压值一般偏小掌握。开车时可观察须条是否被负压管集聚槽吸附在一直线上。如果须条集聚紧密,说明负压就够了;反之,须条集聚松散,说明负压不够。在试纺初期对吸风压力做了试验优选,如表4:

根据对比试验确定,吸风压力在2.5KPa时条干、棉结、毛羽等指标优于或同等于2.8KPa时的指标,在考虑节省能源成本,纱线质量好的前提下,选择方案B:2.5KPa的吸风压力。 ③双孔喇叭口中心距试验 双孔喇叭口中心距的大小决定着赛络紧密纺成纱质量效果与细纱断头。一般来说中心距加大,有利于纤维的翻滚集聚作用,成纱强力和毛羽会得到改善,但过大会影响纤维的排列和均匀分布,造成条干恶化,断头增加,接头难接,生产不正常;中心距过小达不到赛络紧密效果,而且须条偏离了异型管凝聚槽,发生抖动,条干和毛羽明显恶化。所以双孔喇叭口中心距的大小必须与负压异形管倒八字形双孔集聚槽相配。我公司双孔喇叭口中心距通过几组对比试验,确定为8mm时毛羽、条干最优(见表5方案E)

优选后的工艺参数:(见表6)

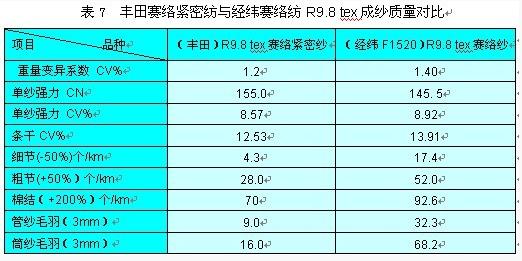

3.4.3赛络紧密纺技术关键点: 要确保R9.8tex赛络紧密纱质量的稳定,必须做好以下几方面: ①对赛络紧密纺异形管负压大小进行重点测试,对比毛羽和强力,选择最优负压。 ②清洁保养周期:赛络紧密纺细纱长车的维护保养比普通环锭纺更为复杂、更严格、要求更高,根据一年来的生产实践总结,保养擦车周期为15天,确保异形管及牵伸部件状态良好。揩车时异形管组件彻底清洁,罗拉胶辊加油适量,防止网格圈油污、网眼堵塞现象。对于网格圈跑偏缺损、张力架未处于工作状态应及时检查处理。 ③专件周期保养:由于赛络紧密纺无导纱动程,胶辊易磨损,使用寿命明显缩短,要经常关注,查看胶辊磨损状态,杜绝出现凹槽,引起条干恶化,牵伸不开,纱疵增加。异形管表面及负压槽6个月清洗一次;专件的调换要新旧搭配(即上皮圈与下皮圈要错开时间),不能同时更换,要确保质量的稳定。上皮圈10个月更换一次;下皮圈10~12个月个月更换一次;前皮辊,前导向皮辊每6个月研磨一次;后皮辊每10~12个月研磨一次;网格圈每10个月更换;锭杆摸硅油30~40天一次;锭子加油每一年一次;前、中、后皮辊轴承每2年加油一次;齿轮箱循环润滑油、各变速箱润滑油每年换一次;每年重点检查调整一次钢令板高度、锭子中心、导纱钩气圈环中心、叶子板高度、摇架压力、SCD落纱臂高度和伸直度、中间管座的角度、走纱道动作和位置。 ④运转操作方法的改进:解决丰田赛络紧密纺机型接头单纱问题。 由于赛络纺或赛络紧密纺是两根粗纱喂入,在前罗拉处输出2根须条,在我公司经纬赛络纺设备上因断头吸棉笛管是连体的,挡车工按照细纱传统接头方法,要食指、中指、无名指抵管接头,接头的位置相对来说比较靠近前罗拉,很容易两根须条一起捻接上去,不易产生接头单纱。而丰田机型,每个单锭笛管是独立的,接头时无法抵管接头,只能用食指上挑接头,这样很容易只接上两根须条中的一根,过半秒左右两根须条才捻到一起,而这半秒就会有6~10cm的单纱流过去了。刚开始投产,没有意识到这个问题,直到客户反映布面有单纱质量问题,经过拆布分析,确实如此。要解决这个问题,首先要改变挡车工的接头动作手法:接头时右手大拇指和食指要靠近最右边的第一束纤维,然后从右向左移动并上挑接头,以保证接头不产生单纱;其次,确保机器运行状态良好,纺纱断头少,这样挡车工接头少,产生单纱的几率就小;第三,要加严自络筒电清设定,尤其是6~10cm的细节,确保单纱能被切除。后来采取措施后,类似问题再未发生。 采用N0.21C—S自动络筒机配备洛菲新一代ZENIT系列电清,不仅可以生产优质、无结纱线,而且对节约用工,减轻工人劳动强度均有显著效果。该ZENIT电清工艺有通道曲线、错支、捻接、疵群、分级等设定,根据纱疵分布以及纱线用途,给予最优化的清纱参数设定。 分级设定:从128等级纱疵分布图,可以清清楚楚的看到纱疵分布状况。该切除的纱疵必须切除,就保证了成纱质量不会受到投诉、索赔,对企业来说就是节省不必要的开支。不影响成纱质量的细小纱疵可以保留不去切除,有利于压缩空气能源消耗的减少,机器打结数的减少,机器效率的提高,对企业来说就是节能。 自络筒技术关键点: ①适当提高自络筒车间相对湿度能减少槽筒与纱线摩擦时产生的静电,能减少筒纱毛羽。 ②合理选用质量好,高硬度的纸管,表面磨毛,做到生产时不飞管,避免因纸管不良引起的质量问题。 ③合理选择络纱线速度,又能保证质量。根据R9.8tex成纱强力低,摩擦易产生棉结的特性,络筒工序应采用低速度、小张力的工艺配置,确保纱线的伸长弹性和强力。减轻了络纱张力对成纱质量的影响,同时也减少了络筒断头。络筒速度不宜过高,以不高于1100m/min为宜,R9.8tex速度设定1050m/min。 ④清纱器工艺参数根据针织纱质量要求,以重点控制粗节、长细节为主,合理配置捻结工艺,保证纱线通道光洁。主要参数设定:棉结Neps:4.0;短粗节DS:1.9;1.5cm;长粗节DL1.2,20cm;长细节﹣D:.﹣16%,20cm;细节分级设定:长度20cm以上,细度-0.83%~-0.80%和长度2cm以上-0.80%以下全部设定切除,这样可以确保接头单纱和因断粗纱引起的长片段赛络紧密纺单纱全部切除。 ⑤控制细纱的常发性纱疵和偶发性纱疵,从源头控制减少络筒的切次数。 4生产体会 4.1赛络紧密纺的质量效果 赛络紧密纺与赛络纺R9.8tex成纱质量比较(见表7)

从表7纺纱测试结果来看,赛络紧密纺成纱条干、粗细节、棉结比赛络纺有明显改善,管纱毛羽减少72%,筒纱毛羽减少76.5%。从生产的纱线销售情况来看,我公司自2011年引进日本丰田RX240赛络紧密纺纱机后,所生产的赛络紧密纺系列产品R28.1tex~R9.8tex纱线质量好、强力高、毛羽少、条干均匀,已成为公司的拳头产品,使下游工序产品质量、生产效率明显提高,得到客户的认可和赞誉,尤其在2012年9月赛络紧密纺纱需求旺季为公司创造效益发挥了巨大作用,具有非常广阔的发展前景。 赛络紧密纺技术的优越性源于其装置结构的合理设计和精良制造,但仅仅依靠赛络紧密纺的先进设备来生产出优质的赛络紧密纺纱并不够,还需要专件器材的合理使用、赛络紧密纺工艺的配套、日常设备维护保养以及严格的三级管理。通过一年来的生产实践总结,笔者认为,要纺好赛络紧密纺纱,特别是R9.8tex细号纱,必须做好如下几方面: 由于赛络紧密纺技术面对的是高端产品,主要用在面料质量要求较高的品种上,因此对纱线质量要求也就更为“苛刻”。赛络紧密纺在加捻三角区增加了一个集聚区,成纱毛羽减少,使得纱线的质量进一步提高。“工欲善其事必先利其器”,所以赛络紧密纺对专件器材的选择和使用管理相当严格,直接关系着赛络紧密纺成纱质量的好坏。 4.2.1钢领钢丝圈的优选 钢领、钢丝圈是是影响成纱毛羽的关键器材。由于紧密纺毛羽的大大减少,使钢领和钢丝圈动摩擦的润滑不足,纱线与钢丝圈磨损加剧,普通钢丝圈寿命更短,导致成纱质量波动较大,必须选用质量较好的钢领和钢丝圈。 4.2.2胶辊的选用 胶辊是影响赛络紧密纺质量和集聚效果的另一最重要牵伸部件。对成纱质量有直接影响,因此,要求胶辊表面对纤维束有足够的握持能力,且不发生缠绕现象。由于其设备牵伸装置的结构特点(紧密纺须条在网眼宽度范围内),没有导纱横动,同时前皮辊的加压比正常环锭纺要大,一般都要16kg/双锭以上,工艺压力大,输出胶辊的磨损显然比传统纺纱胶辊寿命明显缩短,胶辊产生中凹磨损较快。因此,做好胶辊的选用和保养,延长其使用寿命是一项非常重要的工作,它既可以降低纺纱成本,又能大幅度提高成纱质量。除了优选弹性好、密度均匀的胶辊外,胶辊的处理工艺也相当重要。 皮辊首次使用随机配备的进口皮辊,今后调换皮辊时国产蓝翔胶辊也是不错的选择!一般硬度选择在65-70度之间。赛络紧密纺前皮辊,前导向皮辊每6个月研磨一次;后皮辊每10个月研磨一次; 4.2.3网格圈的选择 网格圈是重要的集聚部件,在负压异形管表面回转,两者之间的接触状态直接影响到网格圈的稳定运转和对负压集聚的效果,从而影响成纱质量。网格圈的目数要根据纤维旦数和纺纱支数选择;而材料要根据它的寿命要求和性价比综合考虑,由于网格圈组织结构的不同,使用效果也有所不同。进口网格圈使用寿命较长(12~14个月),但价格贵,表面不光滑,须条易在网格圈表面抖动,影响毛羽;国产网格圈寿命较短(8~10个月),表面光滑,价格便宜,须条运行平稳。 网格圈长时间运转后,易变形及伸长,摩擦系数有变化,造成网格圈速度不一致,装置稳定性下降,引起条干不匀,严重时容易断头,产生大量的飞花。赛络紧密纺异形管吸风网眼经过长期运转,易粘附纤维、灰尘、蜡质等成份堵塞网眼或网眼各处吸气不匀,影响集聚效果,恶化成纱品质。针对这些问题,在实际生产中,必须加强对异形管表面及负压槽、网格圈的清洁,及时更换损坏部件,缩短清洁保养揩车工作周期。 4.3工艺的合理配套 4.3.1吸风负压值的优选 影响粘胶赛络紧密纺细号纱的主要质量指标是成纱毛羽、条干、粗细节和强力,在诸多纺纱工艺参数中,赛络紧密纺负压值影响最大,适当的负压值是赛络紧密纺减少毛羽的必备条件。 4.3.2双孔喇叭口中心距的大小必须与负压异形管倒八字形双孔集聚槽相配。 4.3.3其它工艺配置 紧密塞络工艺的配置是一项综合性很强的工作,除了气流参数外,其它常规工艺参数也必须认真对待,逐项优选,如罗拉隔距、后区牵伸倍数,各道定量分配,摇架压力,细纱捻系数等一般来说,由于紧密纺牵伸力较大,罗拉隔距必须偏大掌握,钳口隔距可比普通环锭纺稍偏大掌握,以降低牵伸力,平衡握持力,细纱捻系数适当大些,对提高强力有利,摇架压力必须偏大掌握,以保证集聚胶辊有必要的压力,保证集聚效果。 4.3.4优化络筒工艺,确保接头质量 赛络紧密纺纱线质量的提升,纱线条干明显优于普通纱线,细小纱疵更易在面料上显现,这意味着对络筒工序提出了更高的要求。必须优化清纱器工艺参数,清除有害纱疵,同时保证络筒接头达到质量要求。 4.4加强日常设备维护保养和基础管理工作 赛络紧密纺的质量优势明显,但是要充分体现其优越性,还必须抓好基础管理。装置的先进性是一方面,但如果不注重日常的维护和保养方法、专件和器材的周期管理以及每天的重点检修,反而会比普通细纱机出现更为严重的负面效应,导致纱线条干严重恶化,瞬时断头和毛羽成倍增加。关于这点,我们深有体会,比如牵伸部件尤其网格圈表面有积花、堵塞,网格圈破损、缺口,负压风机排风口堵棉,滤尘袋内积满、皮圈跑偏、缺损,皮辊皮圈、网格圈寿命到期不按时调换都会引起条干严重恶化,毛羽、断头增多,纱疵也随之上升。 赛络紧密纺纱线因结构紧密,毛羽少、耐磨性增加,纺纱时会缩短钢领与钢丝圈的使用寿命,需增加皮辊的磨砺次数及使用寿命等。根据一年来的生产实践总结,保养擦车周期为12~15天。日常管理上要加强皮辊、皮圈、网格圈、异形管的检查;加强皮辊颜色管理和周期台账管理,确保上车皮辊的一致性,最大化的减少锭差CVb;有计划的根据成纱条干及周期表要求等进行复磨和表面处理。 平时要加强对设备的日常维护、保养,保持器材、专件清洁、运转正常,对充分发挥新型纺纱技术的优势至关重要。赛络紧密纺细纱长车的维护保养比普通环锭纺更为复杂、更严格、要求更高,因其纺纱方法决定了负压集聚装置的保养工作量增加,网格圈容易堵塞,减弱气流对纤维的集聚效果。网格圈、小齿轮、皮辊、皮圈周期大量缩短,维修成本增加。因此,必须严格按照周期清洁,维护赛络紧密纺关健部件。 4.5加强空调温湿度管理 因粘胶纤维吸放湿能力较棉纤维快,对各工序温湿度控制要严格,否则会绕罗拉皮辊严重。我公司采用洛瓦全自动空调系统,为温湿度的控制创造了有利条件。根据各工序对空气环境的不同要求,及时调节空调设定参数,排除室内外各种环境因素的干扰,使车间保持一定要求的空气参数,以适应和满足粘胶纤维在加工过程中对温湿度的特殊敏感性,保证生产工艺过程的正常进行,提高产品的质量和设备生产效率,使生产车间的空气保持一定的温度、湿度、清洁度、压力和气流速度。 各工序对空气环境的要求:前纺相对湿度55~65%,温度20~25℃;细纱相对湿度50~60%,温度23~28℃;络筒相对湿度65~70%,温度20~25℃。 5结语 丰田RX240细纱长车赛络紧密纺是生产效率高、耗电低、用工省、成纱质量好、毛羽最少、机电一体化程度十分高的进口先进纺纱设备,虽然它有极其优越的优点,但如果不加强各项设备保养清洁、运转操作等基础管理工作,反而会比普通细纱机出现更为严重的负面效应,导致纱线条干严重恶化,瞬时断头和毛羽成倍增加。比如网格圈表面积花、堵塞,网格圈破损、缺口,皮辊皮圈、网格圈寿命到期不按时调换等等都会引起条干严重恶化,毛羽、断头增多,纱疵也随之上升。 因此生产细号纱赛络紧密纺纱,要针对粘胶纤维的特点和赛络紧密纺纱的质量要求,合理配置各工序纺纱工艺(如气流、隔距、牵伸、负压、捻度、电清、速度等),同时采取了必要的质量控制措施,优选专件器材(如钢领、钢丝圈、胶辊胶圈、网格圈等),结果证明纺出的产品质量明显优于同号赛络纺纱,认为用赛络紧密纺工艺可以较好的达到提升粘胶纱品质的目的,最终生产出令客户满意的产品。 参考文献: [1]薛少林,宋红,张瑾,等,《紧密纺集聚工艺试验研究》(J),棉纺织技术,2006(1):46-49; 转载本网专稿请注明:"本文转自锦桥纺织网" |

服务热线: 0532-66886655

服务热线: 0532-66886655

传真:0532-66886657

传真:0532-66886657

客服邮箱:service◎sinotex.cn

客服邮箱:service◎sinotex.cn