亚麻纤维吸湿透气、触感凉爽,且具有挺括、舒适、典雅的自然风格和抑菌、抗静电等多种性能,是其他天然织物无法比拟的.[1]但亚麻纤维分子结构的结晶度和取向度较高,且纤维中含有较多的果胶物质、木质素及各种杂质,造成了纤维的延伸度、弹性、集束性、柔软性、卷曲性都较差.[2]煮练及漂白是其染整加工的第一步,通过煮漂以去除纤维上较多的杂质和天然色素,可确保后面的工序顺利进行,并提高染色和后道整理的效果.[3-4]本文采用煮漂一浴法,即在烧碱煮练的同时加入双氧水进行漂白,探讨了亚麻纱线煮漂的工艺参数,优化了工艺流程.

1试验

1.1材料及仪器

纤维:21S亚麻纱线;药品:烧碱(25%)、尿素、双氧水(25%)、螯合分散剂GQ-540、精练剂CE-1(工业级,南通斯恩特化学品厂),活性染料(工业级,安诺其纺织化工有限公司).

仪器:YG-152绕纱机,XW4000B小样机,WS-SDd/o色度白度计,Color-Eye3100型测色配色仪,YG-162等速伸长强力试验机等.

1.2前处理工艺

1.2.1一浴法

将配制的煮练漂白液(双氧水8~16g/L,烧碱6~14g/L,高效精练剂CE-10或2g/L,螯合分散剂GQ-5402g/L,尿素0~12g/L,浴比1∶10)放入小样机,在不同温度下对亚麻纱线进行煮漂处理,然后取出,热水洗、烘干.

1.2.2两浴法

先对亚麻纱线煮练(烧碱4g/L,精练剂CE-12g/L,浴比1∶10,100℃,60min),再对纱线进行漂白(螯合分散剂GQ-5402g/L,双氧水6g/L,烧碱6g/L,100℃,90min,浴比1∶10),取出,70℃热水洗、烘干.

1.3测试

白度:在色度白度计上按“ISO”视亮度(白度)R457测4次,取平均值,以%表示,同时可读出黄度值;单纱线强力:根据GB3916-1997《单根纱线断裂强力和断裂伸长的测定》测定;毛效:以垂直法测试30min水上升的高度;上染率E=(1-At/A0)×100%(A0为原液吸光度;At为残液吸光度);固着率:表示和纤维键合的染料量占上染到纤维上染料总量的百分比.将染色后的织物1/2用于皂煮、1/2烘干.将皂煮后的织物洗净烘干后,用测色配色仪测试皂煮前后染色织物的K/S值.按公式计算固着率F=[(K/S)′/(K/S)]×100%,(K/S)、(K/S)′分别为皂煮前后的K/S值;总固着率TFE(简称T):指与纤维键合的染料量占投入到染浴中染料总量的百分比.总固着率T=EF;耐洗色牢度:按GB/T3291.3-1997,在SW-12A型耐洗色牢度试验仪上测定后评级;摩擦牢度:按GB/T3290-1997,在Y751-A型摩擦色牢度试验仪上测定后评级

2结果与讨论

2.1影响一浴法煮漂效果的因素

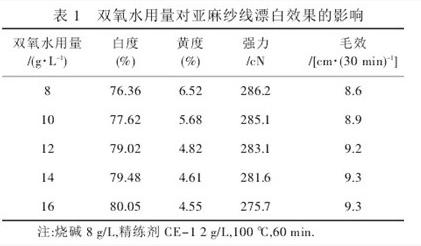

2.1.1双氧水用量

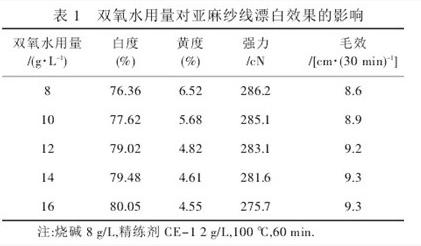

由表1可知,随着双氧水用量增加,纱线白度逐渐增大,强力则逐渐下降,毛效逐渐增加并趋稳.原因是双氧水用量增加,会使漂白的有效分解增加,白度提高.但双氧水用量过大,对纱线强力损伤严重.在12g/L时,可达到较好的白度,同时强力损伤不严重,毛效可达9.2cm/30min,故选择双氧水用量12g/L.

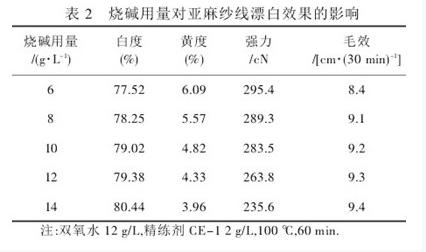

2.1.2烧碱用量

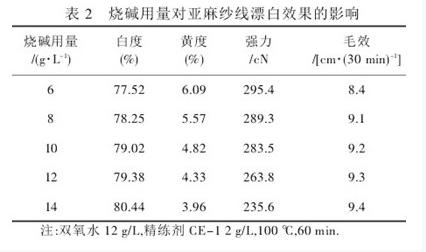

从表2可知,白度随着烧碱用量的增加而增加,黄度则逐渐下降;强力随着烧碱用量的增加而下降,烧碱用量过大时,下降极为严重;毛效随烧碱用量增加而提高,≥8g/L时,毛效增加趋缓,均在9.0cm/30min以上.综合考虑,烧碱以10g/L为宜.

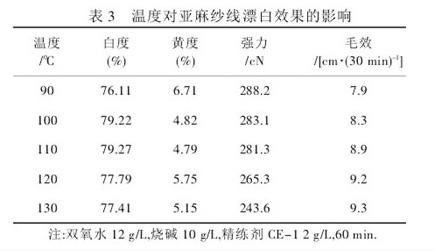

2.1.3温度

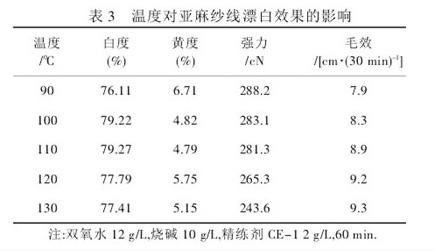

从表3可知,随着漂白温度的升高,亚麻纱线白度先升后降,黄度先降后升,强力依次下降.但在110℃时,白度达到最大值,黄度达最小值.原因是随漂白温度的升高,漂白速率加快,各种杂质分解去除的速率快,但温度过高,易使纱线泛黄,强力损伤过大.综合考虑,处理温度选择110℃.

2.1.4精练剂CE-1用量

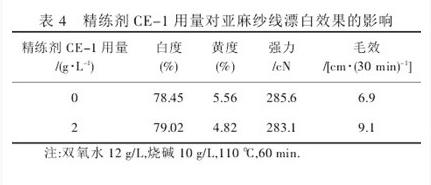

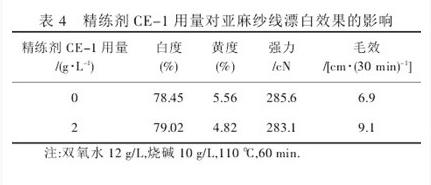

精练剂CE-1具有促进工作液迅速彻底地在纤维内部发生反应,赋予纤维极高毛效的作用.由于亚麻纱线含杂相对较少,确定精练剂CE-1用量为2g/L进行试验.由表4可看出,精练剂CE-1的添加与否对白度以及强力几乎没有影响;而对于毛效,未加精练剂CE-1时,双氧水在漂白的同时也具有一定的除杂能力,但远低于添加精练剂CE-1的.毛效对后续染色过程尤其是染料的扩散性、匀染性影响很大.因此,一般在亚麻纱线漂白过程中加入一定量精练剂CE-1,以除去纤维或织物上原始杂质和前道加工带入的杂质,提高毛效,满足后续染整加工的要求.

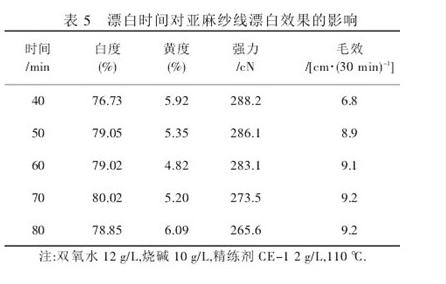

2.1.5时间

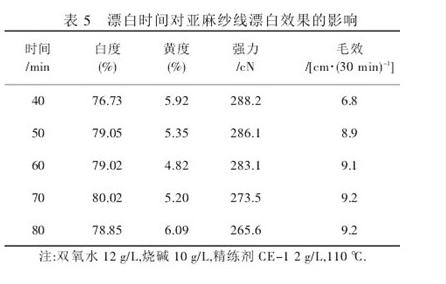

从表5可知,白度随处理时间的延长先升后降,黄度先降后升,强力损伤依次下降.毛效随处理时间延长而提高,≥60min时趋缓.综合考虑,漂白时间以60min为宜.

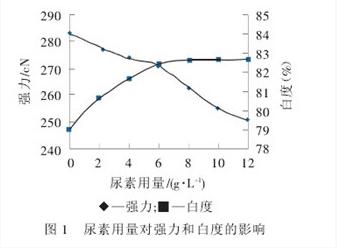

2.1.6尿素用量

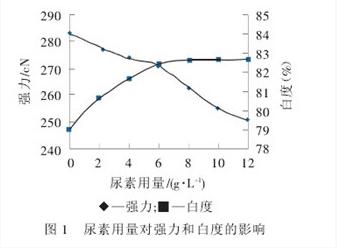

尿素与过氧化氢相互作用形成了一个复合物,以促进过氧化氢较快分解且形成有效分解.[5]从图1可知,随着尿素用量的增大,白度逐渐增加,强力逐渐减小;6g/L时,白度较高,强力下降幅度较小;当>6g/L后,由于尿素的活化作用大,使双氧水的分解过快,不能有效地漂白纤维,对纤维损伤较为严重,白度增加也不明显,故尿素用量确定为6g/L.

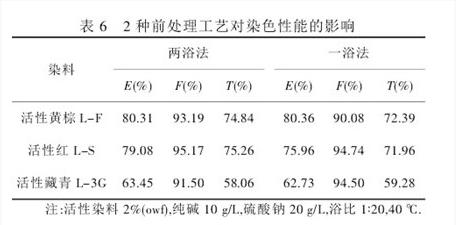

2.2染色工艺对染色性能的影响

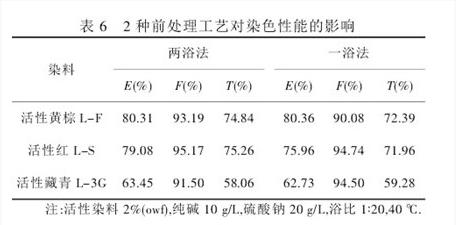

从表6可知,一浴法煮漂前处理与两步法前处理纱线染色,染料的上染率、固着率、总固着率较为接近,说明一浴法与两浴法前处理对染料上染亚麻纤维影响不大,完全可以满足后续的染色加工.

染色后一浴法和两浴法的皂洗牢度和耐摩擦牢度较为接近,均达到服用要求,说明亚麻一浴法处理工艺完全可以满足生产需要,同时节约了大量的水电汽,符合十二五规划的节能减排要求,是较为经济环保的加工工艺.

3结论

(1)纯亚麻纱线一浴法漂白的最佳工艺:双氧水12g/L,烧碱10g/L,尿素6g/L,精练剂CE-12g/L,110℃,60min.

(2)一浴法煮漂处理工艺与两浴法相比,具有工艺简单、操作方便、节约能耗的特点,且白度、强力及毛效均可达到同等效果,对后续染色过程中染料的上染、固着影响不大,同时湿处理牢度达到穿着要求,可用于工业生产.

参考文献:

[1]曹颖.亚麻纤维的精细化改性和可纺性能的研究[D].2005:12.

[2]欧阳曙,陈立章,孙艳芳.麻类纤维的纤维素和木质素的定量分析[J].报,1990(7):21-23,4.

[3]郭世良,南洋,周连亚,等.生物酶在亚麻染整加工中的应用研究[J].毛技,2005(8):8-13.

[4]李淳,王晓.常压等离子体引发亚麻接枝丙烯酸的工艺条件[J].印染,2004(14):4-6.

[5]严伟,李崇丽,吕明科.亚麻纺纱、织造与产品开发[M].北京:中国纺织出版社,2005:2.

更多纺织专业资讯,关注锦桥纺织网微信公众号。微信搜:锦桥纺织网

转载本网专稿请注明:"本文转自锦桥纺织网"

服务热线: 0532-66886655

服务热线: 0532-66886655

传真:0532-66886657

传真:0532-66886657

客服邮箱:service◎sinotex.cn

客服邮箱:service◎sinotex.cn